電子材料行業釜口無塵投料箱的應用體現在哪些方麵

來源:www.smrjzs.com | 發布時間:2025年12月22日

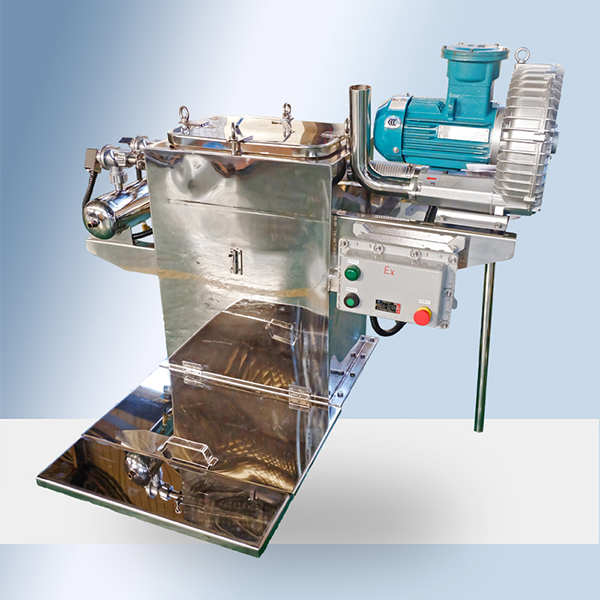

電子材料行業對微粉塵、雜質、水分、靜電極為敏感,釜口無塵投料箱通過全密閉 + 負壓除塵 + 正確計量 + 潔淨適配的設計,主要應用於半導體、顯示麵板、新能源電子材料等核心環節,從源頭保障物料純度與生產環境潔淨度,具體體現在以下方麵:

一、 核心應用場景與價值體現

1. 半導體材料生產:杜絕微汙染,保障芯片良率

電子級粉體(如光刻膠樹脂、高純矽粉、電子級催化劑、CMP 拋光液粉體組分)的釜口投料,是半導體材料合成的關鍵環節。

全密閉腔體 + 負壓除塵(粉塵捕集率≥99.9%),避免粒徑≤0.1μm 的粉塵進入反應體係,防止芯片電路短路、漏電;

304/316L 不鏽鋼內壁 + 鏡麵拋光(Ra≤0.4μm),配合無菌密封墊圈,杜絕金屬離子、油汙殘留,滿足 SEMI F47 等潔淨標準;

手套箱式操作 + 惰性氣體保護(N₂/Ar),防止敏感物料(如高純矽烷前驅體)遇氧 / 水反應,保障合成純度。

2. 顯示麵板材料:適配高精密塗布與成膜需求

用於液晶材料、OLED 有機發光材料、量子點、PI 漿料等粉體 / 漿料的釜口投料,銜接聚合、分散、過濾工序。

投料箱內置振動篩分(100-300 目安全篩),攔截結塊與異物,避免麵板出現亮點、 暗斑、色偏;

防靜電設計(表麵電阻 10⁶-10⁹Ω),防止靜電吸附粉塵,適配光刻膠、液晶等高靜電敏感物料;

快拆式濾筒 + 脈衝反吹清灰,支持在線清灰,減少停機維護時間,適配麵板材料的連續化生產。

3. 新能源電子材料:保障電池一致性與安全性

針對鋰電正負極材料(三元、磷酸鐵鋰、石墨)、電解液添加劑、導電劑(炭黑、CNT)的釜口投料,適配動力電池、消費電子電池的嚴苛要求。

集成稱重模塊(精度 ±0.01kg),實現批次定量投料,保證電池材料配比正確,提升容量與循環壽命一致性;

防爆型負壓係統(Exd IIB T4),適配鋰電材料的易燃易爆風險,避免粉塵濃度超標引發安全事故;

防粘壁設計(內壁噴塗特氟龍)+ 振動下料,防止納米級粉體(如納米磷酸鐵鋰)結塊堵塞,保障投料順暢。

4. 電子漿料與封裝材料:提升互聯與封裝可靠性

應用於導電銀漿、焊錫膏、環氧封裝料等粉體 / 填料的釜口投料,銜接混合、研磨、脫泡工序。

密閉環境隔絕空氣中的水分、塵埃,避免漿料出現團聚、氣泡,保障 PCB 線路板、芯片封裝的導電 / 絕緣性能;

可對接正壓 / 負壓輸送係統,實現與砂磨機、分散釜的無縫銜接,減少人工轉運帶來的二次汙染。

二、 行業適配與合規價值

潔淨度合規:控製操作區粉塵濃度≤0.1mg/m³,滿足電子材料行業 Class 100/1000 潔淨車間要求,助力企業通過 SEMI、ISO 等認證;

效率與成本優化:自動化投料替代人工,效率提升 30%-50%,減少粉塵清理成本與原料損耗(損耗率≤0.1%);

人員安全防護:隔絕有毒電子材料(如光刻膠中間體、鋰電鈷鹽),降低職業健康風險。

三、 選型與定製化要點

物料特性:納米級粉體選防靜電 + 防粘壁型,易燃易爆物料選防爆型,高純度物料選無磁性不鏽鋼材質;

投料規模:小批量研發選手動手套箱式,大批量生產選自動拆包 + 稱重一體化型;

接口適配:與反應釜、料倉的法蘭尺寸匹配,支持 DN100-DN300 等多種口徑定製。

【相關文章】

【相關產品】

微信號:15183934783

微信號:15183934783

蘇公網安備32058302005475號

蘇公網安備32058302005475號 添加微信

添加微信

聯係91香蕉视频在线下载

聯係91香蕉视频在线下载

電話谘詢

電話谘詢